HOME > 商品情報 > 商品ラインナップ > 構造セラミックス部品 > 課題解決事例

課題解決事例

課題解決事例

新東Vセラックスでは、様々な業界・業種のお客さまへ課題解決のためのご提案を行ってきました。

お困りごと、お悩みごとに対して当社の独自のセラミックス技術、また新東のグループ力を活かした課題解決事例の一部をご紹介いたします。

主な事例の紹介

製品寸法精度の改善で大ヒット!ロングセラー製品へ

お客様の概要

半導体関連 装置メーカー様

課題

- 製品の寸法精度が安定しない

- 治具部品の消耗が激しく、交換のたびにラインが止まる

提案結果

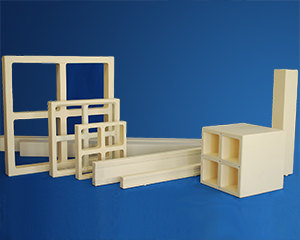

アルミ製だった治具部品について、セラミックスへの置き換えをご提案。セラミックス部品はコストアップになるため、当初は採用に慎重でしたが、温度変動による寸法変化が少なく耐薬品性が高い特性により、トータルコストは下がることをご提案し、当社製品をご採用いただきました。

複雑形状部品のため試作を重ね、コストを抑えられるよう設計から何度も見直した結果、製品の寸法精度が劇的に向上・安定し、また治具部品の長寿命化も果たせた事により部品交換回数も激減いたしました。この装置は大ヒットとなり現在もお客様の主力製品として流通しています。

工数削減と作業標準化による品質の安定に貢献

お客様の概要

精密機械メーカー様

課題

- 組立作業効率の向上と品質安定化

- 作業内容の標準化と各工場への展開

提案結果

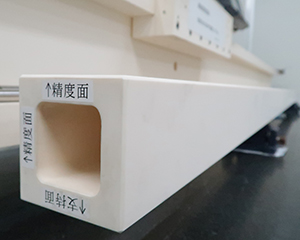

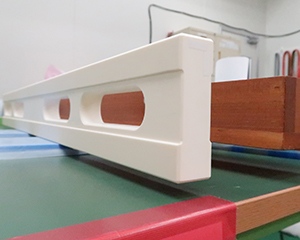

高精度な組付け調整が必要な大型精密機械の組立ラインにおいて、作業効率の改善と作業内容の標準化が進められていました。当初は、他社製の測定器(既製品)を基準にした組付け精度だし作業をしておりましたが、測定器が重量物であることから取扱い性が悪く、作業者への負担増と作業効率低下を招いておりました。また、既製品は形状サイズに自由度が少ないことから、作業性に欠け測定結果に個人差やばらつきがでることがあり、作業の標準化は困難な状況でした。そこで、作業内容に合った形状サイズの専用セラミック測定器を工程ごとに製作しました。その設計においてはお客様の要望、使用方法を考慮し、必要精度と軽量化を追及することで、作業性、測定精度、作業者への負担を大きく改善することができました。

これらの結果、お客様の組立ラインは作業効率の向上と作業内容の標準化を達成されました。現在では日本をはじめ、世界の工場で当社のセラミックス製測定器を採用いただいております。

専用設計の測定器で組み立て工数が激減

お客様の概要

機械部品メーカー様

課題

- 組立工程において測定箇所が多数あり、複数の測定器を使っている

- 一度セットしたら複数箇所の測定が出来るようにしたい

提案結果

複数の部品を組み立てる工程における、組付け精度の確認作業において、測定箇所に合わせた段取り替えが複数回発生していた。これら作業の手間を減らせないかご相談を頂きました。測定器の形状を新規検討し、使用用途に合わせた形状と必要な精度面の検討、また強度が保たれつつ軽量になるようにバランスをとった完全専用設計とすることで、一度のセットで複数箇所の測定が可能になりました。その結果、組み立て工数が激減することになり、お客様の原価工数削減に貢献することが出来ました。

破損した他社製の測定器を修理し使用可能な状態に

お客様の概要

自動車関連 機械部品メーカー様

課題

- セラミックス製の直定規をカケさせてしまったが、修理・校正ともに断られてしまった。

- 高額なため再購入ではなく、できればそのまま使用したい。

提案結果

他社様のセラミックス直定規を使用しているが、一部カケさせてしまった。製造メーカー相談したがその状態では校正を受け付けてもらえず、修理も出来ないでの困っているとの事でご相談を頂きました。当社で現物を確認したところ追加工を施すことで再利用できると判断。修正加工後、元の精度以内に仕上げることが出来ましたので、当社の校正証明書と共に納めさせていただきました。再購入するよりも大幅にコストを抑えることが出来、お客様にもご満足いただくことが出来ました。

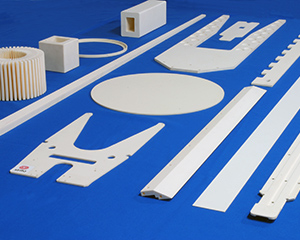

材質選定・ご提案から製品完成まで一貫生産体制にてお客様のご要望を形にいたします。

高品質で小物から大物まで、自由度の高い形状、寸法、低コスト、短納期など新東の構造セラミックスは、 お客様に多くのメリットをご提供いたします。セラミックス部品は是非、新東にお任せください。