独自の成形技術「浸透Vプロセス」により

コストを抑えながら大型・複雑形状成形が可能に

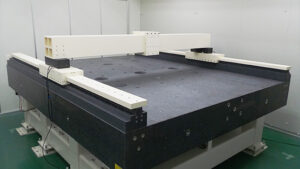

セラミックスの製造においてはCIP(冷間静水圧プレス)と呼ばれる装置を用ることがよくあります。

所望のサイズで製作したゴム型にセラミックス粉末を充填し、CIP内で1,000kg/cm2以上の高水圧をかけて圧縮成形します。得られた成形体は切削加工(グリーン加工)することで製品に近い形状(ニアネット)となり、1,600℃以上の温度で焼成することで焼結体ができます。

一方で、大型のセラミックスを製造するには製品サイズをはるかに上回る超大型のCIP装置が必要になります。さらに得られる成形体はブロック状のため、グリーン加工の工程が必要であることに加え、製品の製作に必要な原料は製品重量の約2~4倍となり、多額のコストがかかるという問題があります。

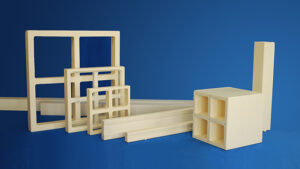

これらの問題に対し、新東Vセラックスでは新東工業の鋳造技術を応用発展させ、大型でなおかつ高品質のセラミックスを低コストで製作できる新しい鋳込み成形技術「浸透Vプロセス」を開発しました。この技術によって設備にかかる費用、工数、原材料費を抑えながらも大型、複雑形状の製品を提供することが可能となりました。

ほかのセラミックス成形方法との比較

| 押し出し成形 | 石膏型鋳込み成形 | 浸透Vプロセス | プレス成形 | CIP成形 | |

|---|---|---|---|---|---|

| 複雑形状 | △ | 〇 | ◎ | △ | 〇 |

| 大型形状 | △ | △ | ◎ | △ | 〇 |

| 大量生産 | ◎ | 〇 | 〇 | ◎ | △ |

| 設備コスト | 中 | 低 | 低 | 中 | 高 |

| 後加工コスト | 低 | 低 | 低 | 低 | 高 |

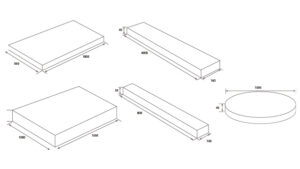

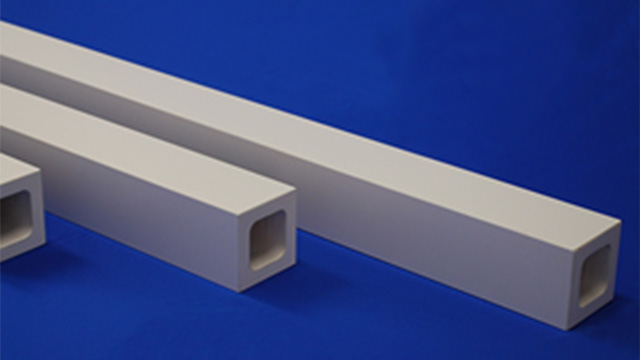

従来の鋳込み成形では困難だった長尺・肉厚品も可能に

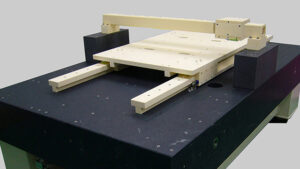

鋳造で用いられているVプロセス法をセラミックスの成形に応用し、大型でなおかつ複雑形状のセラミックスを高品質に製作できる技術「浸透Vプロセス」を開発しました。

この製法により、4mの長尺や、肉厚50mm超のセラミックス製品が安価に、しかも高品質に製作できます。

この成形方法は特別な設備が不要で、また原材料のロスが少なくコスト面においても優れております。

焼結体物性値

| 見かけ密度 | 3.93 | ×103kg/m3 |

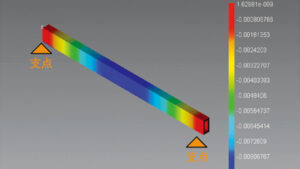

| 平均曲げ強度 | 400 | MPa |

| ヤング率 | 390 | GPa |

| ビッカーズ硬度 | 16 | GPa |